- 客户评价

- 客户评价

- 服务中心

- 顧客サポート

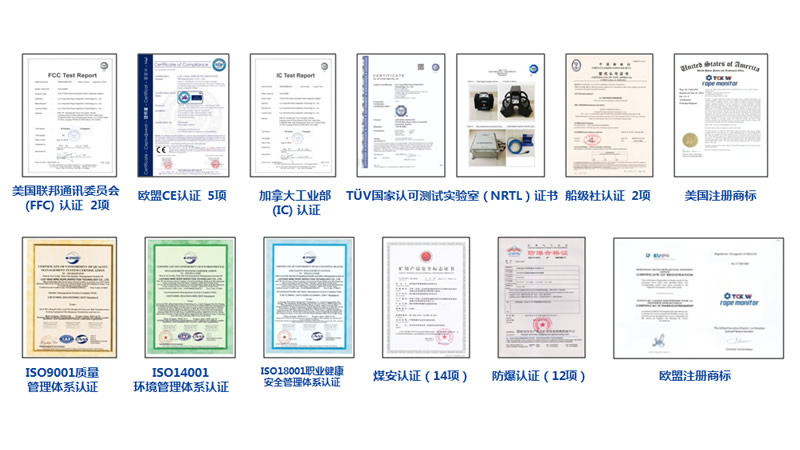

- 认证资质

- 认证资质

ワイヤロープの安全性を最高レベルに引き上げます

深刻な損傷: L M Aがスクラップ上限の8 0 - 1 0 0 %に達すると、検出率1 0 0 %

高程度損傷: L M Aがスクラップ上限の6 0 - 8 0 %に達すると、検出率1 0 0 %

中程度損傷: L M Aがスクラップ上限の4 0 - 6 0 %に達すると、検出率1 0 0 %

軽度損傷: L M Aがスクラップ上限の2 0 - 4 0 %に達すると、検出率> 9 9 %

轻微损伤: L M Aがスクラップ上限の2 0 %に達すると、検出率> 9 0 %

深刻な損傷:100%

高程度損傷:100%

中程度損傷100%

軽度損傷:>99%

軽微損傷:>95%

ワイヤーロープ金属断面積(LMA)損失率検測誤差:±1%

断線の数量誤差:<±1線*

ワイヤーロープの直径計測誤差<±1%*

損傷点の定位正確率≧99%

備考:AI視覚識別システムの追加を選択可能です

中国のワイヤロープ検測設備は種類が多くて、偽物も多いです。もしお客様は使いやすくないあるいは使えない検測設備を選択すれば、ワイヤロープの安全管理の目標を実現できないし 、逆に新たな安全問題をもたらす恐れがあります。それ以外に、技術が時代遅れの設備を購入すれば、企業に経済損失をもたらす可能性が高い

優秀な設備は“検証結果”から見られます。検証基準は検出率、重複率、準確率があって、高ければ高いほど、優秀な設備であるはずだと思います。

ワイヤロープの断線、、摩耗、さび腐食、疲労、変形など様々な損傷を検出できる。

表面の断線しか検出でくなく、ほかの損傷にも検出できない。

使いやすい先進技術:一本のワイヤロープに重複な検測を行っても、毎回の検出結果がほぼ一致である。

一本のワイヤロープに重複な検測を行って、毎回の検出結果が不一致である。

一本のワイヤロープに重複検測を行っても、毎回検出した損傷値がほぼ一致である。

ワイヤロープに量化検測が不可能あるいは重複検測の損傷値が不一致である。

センサーからワイヤロープの表面まで>30㎜、通過能力が強く、ワイヤロープの高速通過に影響しない。そのため、リアルタイムオンライン監視が実現可である。

センサー検測距離<2㎜、通過能力が弱くて、ワイヤロープの振動は、検測プローブを損壊し、リアルタイムオンライン監視を実現不可能である。

| 断绳事故案例 | 更多 |

| TCK.W 官方新闻 | 更多 |

| 2020-10-26 | TCK.W河南省AI革新企業リストに認可された

《河南省工業情報化庁》 |

| 2020-09-30 | TCK.W、日本発明特許を取得

《日本発明特許権》 |

| 2020-07-28 | 5000吨浮吊钢丝绳在线自动监测系统成功交付,TCK.W为大国重器护航!

合作客户《振华重工》 |

| 2020-07-14 | 中国石炭工業協会—TCK.W技術“国際先進”

《中国石炭工業協会》 |

| 2019-10-28 | 世界初掘削装置用ワイヤロープAI検査システムが登場

河北曹妃甸の11-1海上掘削装置 |

| 2020-05-27 | 警惕!疲劳! —TCK.W钢丝绳损伤鉴证实录2020

《山东黄金集团***矿》 |

| 2020-05-13 | 日本白马集团索道钢丝绳智慧检测系统于(2019)11月21日顺利交付。

《日本白马集团》 |

| 2020-05-13 | 新加坡O.W.E. E. Service Pte Ltd批量采购合同于(2020)3月16日顺利交付。

|

| 2020-05-13 | 印度SAI .W. M. Pvt.Ltd.批量采购合同于(2019)10月12日顺利交付。

|

| 2020-05-13 | 美国V. C. LLC批量采购合同于(2018)9月7日顺利交付。

|

| 2020-05-13 | 法国D. I. SAS批量采购合同于3月27日顺利交付。

|

| 2020-05-13 | 力拓集团订购三套TCK.W钢丝绳智慧检测专家系统

合作客户《力拓集团》 |

| 2020-05-13 | “两桶油”配套TCK.W钢丝绳在线检测系统

合作客户《中海油》、《中石油》 |

| 2020-05-13 | 振华重工批量配套TCK.W钢丝绳在线自动监测系统!

合作客户《振华重工》 |

| 2018-05-02 | TCK.W钢丝绳检测技术获得美国OTC技术创新奖

文章来源《中国质量报》 |

| 2017-09-14 | 中国探伤仪“诊断”世界索道“生命线”

转载《中国质量报》对TCK.W技术的报道 |

| 2017-09-14 | 中国技术“把脉”世界特种设备生命线

转载《科技日报》对TCK.W技术的报道 |

| 2019-10-23 | “洛阳造”钢丝绳探伤设备行销海外

文章来源《洛阳日报》 |

| 2018-05-03 | 中企借国际油气技术大会推介交流

转载自《新华网》 |

| 2019-09-30 | TCK.W钢丝绳自动检测系统在岸桥上的应用

《港口科技》2018年12月第154期 |

| 2017-12-08 | TCK.W钢丝绳在线检测技术在同煤集团云冈矿的应用

|

| 2017-08-03 | 矿井提升中钢丝绳在线监测的应用

|

| 2017-12-08 | 矿井提升钢丝绳安全监管的创新实践

|

| 2017-08-03 | 峰峰经济效益分析报告(冀中能源)

作者: 单位:峰峰集团 |

マシンの知恵検測は人工検測を代わります。

ワイヤロープの安全性を最高レベルに引き上げます。

生産、検測2つのプロセスを1に合併し、ワイヤロープ検測の専門時間を減少して、作業時間と効率を向上可能です。

ワイヤロープ検測に専用のエネルギ消耗を減少し、エネルギ節約効果が著しい。

科学的にワイヤロープの使用寿命を延長し、、ワイヤロープの使用コストを節約効果が著しい。

収穫したのはすべて財産だ。

楊歩忠はは2015年第7期≪機械管理開発≫雑誌に論文を発表し“TCK.Wシステムの応用は大同石炭グループの雲岡炭鉱に巨大な経済利益をもたらした。 この炭鉱は主、副及び材料井に4つウインチがあって、毎年ワイヤロープ検測のエネルギ消耗は100万km/h;停機検測時間973hを減少した。 石炭の産出量30.4万tを増加させて、目前475元/tの値段で計算すれば、年間で1.444憶元の利益をもたらす。ワイヤロープの使用コストと人力コストの節約効果が著しい。