摘 要:长期以来,由于复杂的结构、恶劣的使用环境和损伤的不可修复性,钢丝绳的使用和管理始终是各企业设备管理的难点,甚至是“盲点”。钢丝绳也成为企业安全生产的重大隐患,多年来事故不断。通过对不同行业钢丝绳的使用和断裂事故分析,浅述了钢丝绳无损检测的重要性和可行性,同时经过对江汉油田钢丝绳的使用和无损检测情况的调研,描述了油田当前的现状,提请相关部门和单位的关注与重视。

关键词: 钢丝绳; 损伤;无损检测

随着工业迅速发展,钢丝绳在各个领域大量地使用,因钢丝绳的质量问题和使用问题发生的事故甚至死人伤人的重大事故,给人民的生命及财产造成了很大的损失,每年在媒体上有较多的报道,石油石化系统也多有发生。因钢丝绳发生的安全事故有较多的原因,其主要的原因是钢丝绳在使用前后没有进行专用的仪器检测,只靠人工用目视检查的方法,钢丝绳绞线内断丝没有仪器是检查不出来的。所以本文对钢丝绳无损检测的重要性和可行性进行探讨。

1 开展钢丝绳检测的必要性和重要性

钢丝绳作为起重、运输、提升及承载等重大装备与重要设施中的主要组件,被广泛应用于矿山、冶金、建筑、水利、旅游、港口码头、交通运输、航空航天、石油钻探、军事工业等国民经济各个领域。在矿井提升运输设备中,钢丝绳的使用十分普遍。

长期以来,由于复杂的结构、恶劣的使用环境和损伤的不可修复性(不可逆损伤),钢丝绳的使用和管理始终是各企业设备管理的难点,甚至是“盲点” 。钢丝绳也成为企业安全生产的重大隐患,多年来事故不断。特别是煤矿企业,多次发生钢丝绳断绳事故,直接的经济损失和间接的经济损失巨大。从全国的情况来看,据《中国煤矿事故暨专家点评集》统计,从1949年到1995年,在全国发生的煤矿运输提升事故中,总计死亡19871人,占煤矿死亡总人数的15.06%,仅次于瓦斯和顶板事故,是煤炭系统第三大灾难事故。在此期间国有重点煤矿共发生一次死亡3人以上的运输提升事故9l起,死亡421人。其中钢丝绳断绳事故34起,占37.36%,死亡193人,占45.84%,钢丝绳的安全使用也因此而备受关注。但是,与各系统多年来钢丝绳事故频发形成鲜明对比的是,钢丝绳的使用与管理多年来始终在低水平、低层次上徘徊,造成各行业提升设备中钢丝绳安全使用问题依然十分严重。

钢丝绳业已成为事故频发的重大危险源,钢丝绳疲劳、断丝、磨损、锈蚀等技术缺陷业已成为难测难防的重大隐患。钢丝绳的应用性研究表明:

(1)有钢丝绳的设备运行,钢丝绳损伤几乎不可避免。 “正常”使用的钢丝绳仍然屡屡发生断裂事故,就是因为积累的损伤使得钢丝绳实际上并非想象中那样安全。

(2)有钢丝绳的设备运行,钢丝绳强度已处在未知的低点——受载荷作用与环境影响,钢丝绳的力学性能将在磨合期后持续退化,而最可怕是难以掌握退化已经到了何种程度。

(3)有钢丝绳的设备运行,钢丝绳安全始终令人心悬一“线” ,即便无故障运行了100h,

也不能保证下一分钟仍是安全可靠;即便看起来完好无缺,也不能保证运行绝对安全;即便完全采用新绳,也还是可能存在质量缺陷导致的不安全。 事实表明,由于钢丝绳自身结构的复杂性、运行环境的多样性以及检测方法的局限性,大量在用钢丝绳并无良好的安全保障,并连带反映出“隐患、浪费、低效” 同时存在的三大矛盾,从此可看出,如何保障钢丝绳安全可靠,如何用科学的方法检测判断钢丝绳的缺陷,做到安全第一,正确检测,科学评估,降低成本,无损检测是首选的科学的钢丝绳检测方法。

2 钢丝绳的安全状况及案例

2.1 电梯行业

根据国家公布统计数据,电梯事故起数占特种设备安全事故总起数的7.5%至18.3%,2005和2006年处于八类特种设备事故起数的第二位,2007年上半年达到16.9%,接近历史高点;每年电梯事故死亡人数占全部事故死亡人数的6%至13.1%,2005和2006年居于八类特种设备的第三至四位,2007年上半年共因电梯事故死亡19人,又创近年新高。

不言而喻,钢丝绳安全对在用电梯的运行至关重要,日本近期的电梯危机事件就证实了这一点。2006年日本五大电梯公司发生了42起电梯钢丝绳断裂事故。如日本国土交通省因此决定对占到日本在用电梯近9成的52万部电梯进行紧急检查,并起动了将电梯钢丝绳断裂作为法律规定的“与重大事故密切关联”事项、以及对其报告义务化的研判进程。

我国目前在用电梯保有量77万部,并继续以每年12万部左右的速度快速增长。需要关注的是,大量电梯于上世纪九十年代和本世纪初投入运行,钢丝绳的报废更新是一个普遍而突出的问题。不加区别地全部更换无疑耗费巨大,有选择地更新又该怎样进行技术判别。与其它部位相对完善的检测和监视手段相比,钢丝绳检测及其安全性评估目前急需却又薄弱。

电梯已经成为人民生活不可或缺的代步工具,但电梯钢丝绳安全却十分令人堪忧:2002年10月24日,沈阳某高层住宅楼电梯钢丝绳断裂死亡3人,重伤1人;

2004年12月8 日,西安某展厅封顶仪式因升降机钢丝绳断裂死亡6人,伤l6人;

2006年11月26日,云南昆明的省委机关办公楼电梯钢丝绳断裂死亡4人;

2007年5月30日,四川内江市某公司电梯钢丝绳断裂死亡3人:

2.2 起重机械行业(包括房屋和市政起重机械)

城市工业建设离不开起重机械。2006年,我国在册起重机械达到82.36万台,占全部特种设备的比重达到20.4%,是目前增速最快的设备类型;每年起重机械事故起数占所有特种设备安全事故总起数的22.1%至44.5%,是安全事故的高发区和重灾区,尤其在近年起重机械事故显著增多,重大、特大事故有所抬头。2006年因起重机械事故死亡人数竟然达到133人,占各类特种设备的39.8%。2007年上半年,我国起重机械部件失效导致事故共13起,占特种设备事故总数的35.14%,其中钢丝绳突然断裂事故竟达7起。国家质量监督检验检疫总局于6月份发布通报指出:2007年前5个月,起重机械事故连续多发,5月份1个月全国发生1O起,死亡16人,6月1日至5日又接连发生了6起起重机械事故,死亡7人。经主管部门对2007年5月份一个月的事故进行初步分析,因设备质量问题引发的事故占33.3%,其中起重机械钢丝绳断裂事故占全部设备质量事故的40%。

起重机械是主要产业的“骨干”,但是由于钢丝绳安全没有得到有效控制,机毁人亡的惨痛教训竟然屡见不鲜:

2001年4月30日,哈尔滨某工程施工现场起重机钢丝绳断裂死亡4人,重伤1人,直接经济损失65万元;

2004年6月5日,甘肃庄浪县某公司起重机钢丝绳断裂死亡5人;

2005年4月26日,西藏日喀则区施工工地起重钢丝绳断裂死亡3人死亡,重伤1人;

2006年10月30日,广州某体育馆工地因高空钢缆断裂死亡4人;

2007年3月12日,湖北宜昌某施工工地因吊栏钢丝绳断裂死亡4人。

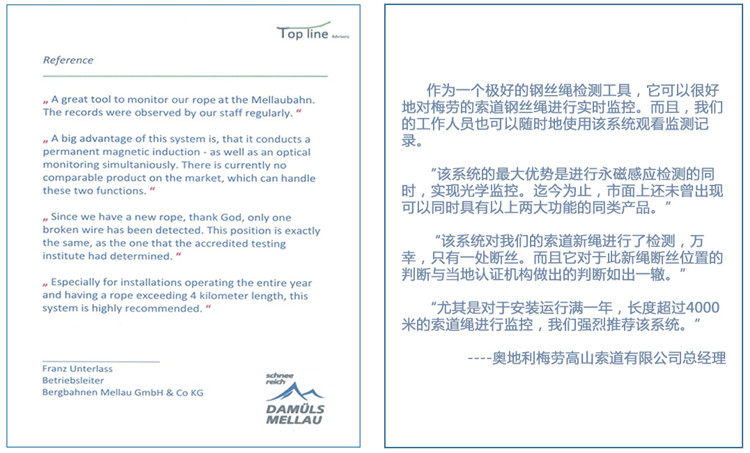

2.3 客运索道行业

我国客运索道目前仍是新兴产业,截止2006年底共有在用架空索道与客运缆车、滑雪场地牵拖索等836条,为我国的山地客运、江河摆渡、景区旅游等事业发挥着重要的作用。

索道本身处于相对恶劣的运行环境之中,自然侵蚀情况严重,而我国客运索道目前已集体进入故障易发期和多发期,近年来陆续出现严重事故和典型事故征侯,一旦连锁反应,就将造成重大的生命财产损失。

客运索道已成为人们享受现代生活的重要载体,但是索道运行至今未能摆脱钢丝绳事故隐患的巨大威胁。上世纪九十年代末期,我国四川渡口矿务局曾对其15年间货运索道事故进行了统计分析,结果表明:钢丝绳断绳事故90次,占总事故的16%,造成的停运时间为734 h,占总停运时间的24%。

1976年3月9日,意大利北部塞尔米斯运动场索道因钢丝绳断裂死亡42人;

1990年6月1日,格鲁吉亚第比利斯登山索道因牵引绳断裂死亡20人,伤35人;

1999年7月1日,法国西部阿尔卑斯山天文台索道钢丝绳断裂,20位天文学家不幸遇难;

2006年10月16日,我国广西梧州市某自制缆车因钢丝绳断裂死亡5人。

1999年1O月3日,贵州马岭河客运索道绳断厢落,造成了一次死亡14人,伤22人的国内特大安全事故。

3 钢丝绳运行技术难点浅析

3.1 钢丝绳使用成本

因安全检测不到位和无条件定期换绳而形成巨大浪费,美国统计表明:70%以上被强制更换的钢丝绳很少或基本上没有强度损耗。日本在另一项统计中表明:被强制更换的钢丝绳中,一半以上的强度仍处于新绳强度的90%以上,还有不少超过100%,即处于磨合期。

钢丝绳运行效率,因强制停机检测和落后的人工检测方式而被大大降低。

除了规定的产品安全性能监督检验、安装安全性能监督检测以及在用设备定期检验之外,为了保证安全,责任部门还必须对特种设备钢丝绳专门进行日常停机检测。因为钢丝绳的用量巨大和低效率的检测方法,只好牺牲正常的设备运转时间,停机待产成为普遍现象,尤其是矿山、港口等重要行业,因此造成的产能瓶颈制约严重,减产减收数额可观,隐患是万恶之源,看不见的隐患比看得见的隐患更危险。

3.2 钢丝绳安全隐患具有的三个方面的综合特征

事后的样本解剖、破断试验或者金相学分析等实验室手段,均可有效发现断裂钢丝绳的具体缺陷,或者导致事故的真实原因。但真正要对安全隐患预测、预控和预防,则必须依靠科学可靠的无损检测技术手段。

3.3 造成钢丝绳断裂的具体原因复杂多样

日本电梯协会2oo6年42起电梯钢丝绳断裂的事故原因进行了调查:年久老化的为15起,异物混入的为7起,安装时造成钢丝绳损伤的为4起,生锈、异常磨损的各2起,原因不明的l2起。

3.4 疲劳是钢丝绳最普遍和最危险的隐患

钢丝绳内外部的断丝现象,绝大部分仅仅因为受到弯曲、拉伸、扭转等纯力学作用而产生。疲劳不仅会形成大量断丝、断股,甚至会瞬间形成整绳断裂,这已被国内外技术专家所共识。疲劳在积累过程中很难被检测,结果常常来不及被发现就酿成了断绳事故。

3.5 从钢丝绳内部开始的断丝断股极易导致断绳事故

2007年12月19日,作为湖北省某重点交通工程的在建荆岳长江公路大桥27号桥墩施工现场起重钢缆断裂,导致5人溺亡。事故调查表明,断裂钢缆由12股钢筋组成,直径19.5mm,承载能力20t,刚刚投入使用一个半月,施工例行检查并未发现钢缆出现异常情况。

江西漂塘钨矿曾对更换下来的自用钢丝绳进行解剖分析,总绳长250m,外观检验具有13根表面断丝,然而经过解剖详细检查,内部断丝竟达到134处,一个捻距内的断丝最多达到11根。

综上所述,我国钢丝绳使用的安全现状仍旧存在共性隐患,钢丝绳监管和检测任道而重远。关注设备安全,应为能有效识别和定量分析钢丝绳内外部各种安全隐患的钢丝绳无损检测技术提供研究、开发、应用和推广的宽阔舞台。

4 钢丝绳的外观缺陷图片

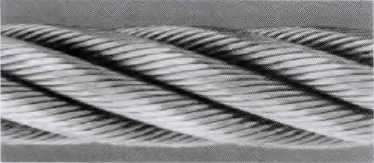

(1)缺陷:外部磨损(见图1)。处理:润滑、观察。

图1 外部磨损

(2)缺陷:钢丝挤出(见图2)。处理:立即报废。

图2 钢丝绳外部磨损

(3)缺陷:钢丝挤出(见图3)。处理:立即报废。

图3 钢丝挤出

(4)缺陷:绳股凹陷、绳直、径局部减少(见图4)。处理:检查或降低载荷。

图4 绳股凹陷

(5)缺陷:绳股挤出/扭曲(见图5)。处理:立即报废。

图5 绳股挤出/扭曲

(6)缺陷:局部压扁(见图6)。处理:立即报废。

图6 局部压扁

(7)缺陷:钢丝扭结(逆向)见图7。处理:立即报废。

图7 钢丝扭结

5 江汉油田目前钢丝绳的使用范围和起重设备数量

5.1 江汉油田目前钢丝绳的使用范围

主要在钻井、井下、运输、四机厂、钢管厂、盐化工、油建等生产单位。供应处自用量很小但年采购量大,建筑公司使用的钢丝绳由下属的外承包单位管理。

5.2 江汉油田2011年钢丝绳用量

在供应处调研时,供应处采购部门提供了数据,2011年供应处采购的钢丝绳1800t。其中钻井用38mm的468t,井下35mm的102t,钢丝绳生产厂家为咸阳钢丝绳厂。

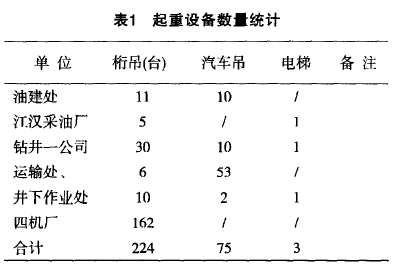

主要单位的起重设备数量(粗略统计)见表1。

5.3 江汉油田目前钢丝绳和吊钩的检测情况

江汉油田目前钢丝绳和吊钩的检测情况大致分为特种设备用和非特种设备用钢丝绳特种设备用钢丝绳和非特种设备上的钢丝绳两大类。

5.3.1 特种设备用钢丝绳

特种设备上用的钢丝绳,如桁吊、汽车吊、电梯所用的钢丝绳由局特检站,电梯由荆州和潜江两家单位负责检查,并出具了相应的检测报告。检查周期:汽车吊1年,桁吊2年;检查方法:外观检查、测量钢丝绳直径、仪器检查;

仪器检查:使用仪器检查,检查比例大约30%.据查,检验报告上使用仪器除有游标卡尺外,少量报告出现过;钢丝绳检测仪型号:KST-2(GS一2),该仪器由局特检站2001年购置,其生产厂家为鞍山市安全报警器材有限公司;

属于特种设备上的吊钩,由局特检站负责检查。非特种设备上的吊钩由各单位自检。

5.3.2 非特种设备上的钢丝绳和吊钩

非特种设备上的钢丝绳和吊钩,均未使用仪器进行检查。由各单位自检自查,并有相应的规章制度。如井下作业所用的钢丝绳一般情况下,使用一个月就报废。钻井一公司在井台上所用的钢丝绳,每打10口井钢丝绳就报废,供应处制定了专门的吊索具使用安全管理规定,还制作了PPT幻灯供管理人员学习。

5.4 有关钢丝绳和吊钩使用检验的法规及标准

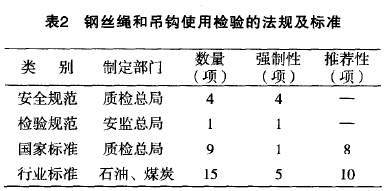

(见表2)

5.5 存在的问题

5.5.1 技术标准落后,未及时更新,作废的标准仍在使用

在调研中了解到,部分单位对钢丝绳和吊钩的技术标准了解不多,有的甚至在使用已作废的标准。如《GB/F 5972—2009起重机钢丝绳保养、维护、安装、检验和报废》于2009年12月15日发布,2010年7月1日实施,但我们看到的是有些单位仍在使用《GB 5972—86》标准,这两个标准的技术要求相差太大了。又如强制性国标《GB 6067—2010起重机械安全规程》,已取代了《GB 6067—85起重机械安全规程》。再者如对以下标准了解的人也不多。

《GB/T 8918—2006重要用途钢丝绳》

《GB/T 201 18—2006一般用途钢丝绳》

《GB/T 10051—2010起重吊钩》

《SY/T 6666—2006石油天然气工业用钢丝绳的选用和维护的推荐作法》

《SY/T 5170-2008石油天然气工业用钢丝绳》

《JB/T 10559—2006起重机械无损检测钢焊缝超声检测》

《GB/T 21837—2008铁磁性钢丝绳电磁检测方法》

5.5.2 检测方法落后,范围和数量有限

特种设备上用的钢丝绳,使用仪器检测的充其量占30%;非特种设备上用的钢丝绳,尚未使用仪器检测,如钻井和井下由各单位自检,按规定的使用时间和使用频次报废,完全缺乏科学的依据。局内检查基本上局限于外观,检测方法多为目视观察。

5.5.3 江汉油田大量的吊索具未进行无损检测

江汉油田大量的吊、索具在规定的使用时问内,虽然进行了外观检查,对保障安全起到了一定的作用,但欠科学性。一是未做到物尽其用,加大了成本。二是存在安全隐患,钢丝绳内断丝和吊钩细小的裂纹,必须用无损检测才能查得出来的。

6 钢丝绳无损检测技术的现状与发展趋势

整整一个世纪以来,世界各国科技工作者一直在探索检测钢丝绳的各种方法,努力使钢丝绳既延长寿命,又要确保在发生断裂之前被及时地更换下来。国内外已有的钢丝绳无损检测方法包括了磁或电磁检测法、超声波检测法、声发射检测法、电涡流检测法、射线检测法、光学检测法等。直到近年,除电磁检测技术之外,其余无损检测技术依然限于实验室研究。

1986年至1996年期间,以加拿大矿业能源技术中心为主的研究小组实施了一个钢丝绳缺陷电磁检测技术的十年研究计划,通过强磁励磁技术条件下的电磁检测探头,实现了对钢丝绳显著缺陷的定性及半定量检测,并通过对钢丝绳断绳事故的深层原因连续深入分析以及对检测仪器的机理研究,定义了目前普遍采用的钢丝绳性能检测指标:LF(即钢丝绳局部缺陷)和LMA(即钢丝绳金属截面积损失)。以此为原型的检测仪器近年在国内外一些技术服务机构和工业现场得到了部分推广和应用。

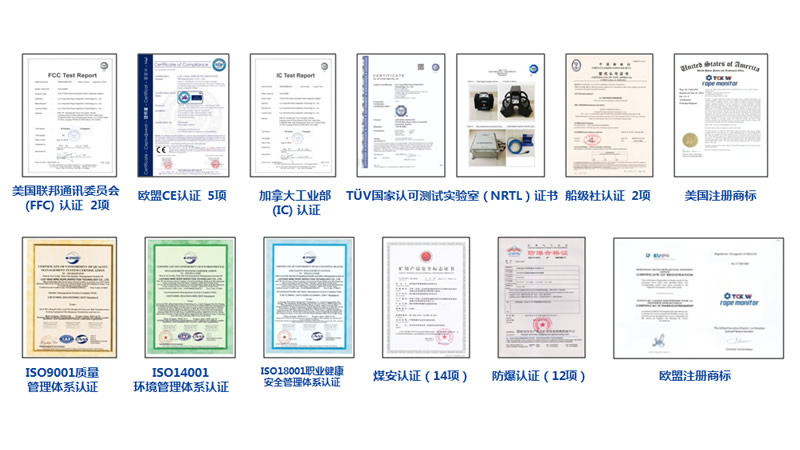

为了确保钢丝绳安全、可靠、高效运行,迫切需要一种能够对钢丝绳各种损伤实施定量定性无损检测的高精确度和高适用性技术设备。TCK弱磁检测技术,是由TCK科技人员成功发现空间磁场态势的运动变化规律,在铁磁性物质无损探伤领域建树的重大创新成果。TCK弱磁检测技术的诞生,经历了近20年的苦心研究,一举攻克了传统检测方法无法解决的百年技术难题,成为中国创造的国际领先技术,由TCK钢丝绳检测技术有限公司拥有全部知识产权,并已形成目前世界上唯一能够准确评估被测钢丝绳剩余承载能力和使用寿命的无损检测设备。

7 结语

(1)钢丝绳无损检测的目的是确保钢丝绳的安全使用,以及在安全使用的前提下尽量减少因过早报废而产生的浪费,具有重要的经济价值。

(2)多年的研究和实践使钢丝绳无损检测技术取得了较大发展,检测精度和检测设备的灵敏度及可靠性大大提高,探伤理论的研究也取得了卓有成效的进展,然而这一现状和钢丝绳无损检测的最终目标距离尚远。

(3)钢丝绳缺陷的定性检测已经比较可靠,但因钢丝绳损伤的多样性、复杂性和外界干扰的影响,要定量地确定检测信号和钢丝绳损伤之间的关系仍然很困难。

(4)目前钢丝绳无损检测已具备了相应的法律法规和技术标准,国内钢丝绳检测仪器已经到了3、4代机,技术水平在不断提高,实施钢丝绳无损检测的时机已成熟。

(编辑 胡素梅)

TCK·W钢丝绳在线检测技术相关论文

- 序号

- 论文名称

- 发表期刊

- 作者单位

- 作者

- 所属行业

- 1

- TCK.W钢丝绳自动检测系统在岸桥上的应用

- 《港口科技》

- 连云港新东方国际货柜码头有限公司

- 邹晓华1, 朱加双2, 徐国春2

- 港口

- 2

- TCK.W钢丝绳在线检测技术在同煤集团云冈矿的应用

- 《机械管理开发》

- 同煤集团有限责任公司

- 杨步忠

- 煤炭

- 3

- 矿井提升中钢丝绳在线监测的应用

- 《金川科技》

- 金川集团有限公司二矿区

- 王群昌

- 金矿

- 4

- 矿井提升钢丝绳安全监管的创新实践

- 《矿山机械》

- 河南省新郑煤电有限责任公司

- 刘士栋

- 矿山

- 5

- 渤钻50006绑丝验证报告

- 《渤钻50006平台》

- 中石油渤海钻探50006钻井队

- 中石油

- 石油

- 6

- 盘锦长城钻探检测报告

- 《长城钻探钻井》

- 中石油长城钻探工程有限公司

- 长城钻探钻井

- 石油

- 7

- 盘锦长城钻探第二次检测

- 《渤钻50006平台》

- 中石油渤海钻探50006

- 中石油

- 石油

- 8

- 现代矿井提升机钢丝绳安全监管模式探讨

- 《煤矿安全》

- 大同煤矿集团公司,山西 大同 037000

- 王天中

- 煤炭

- 9

- 提升绞车钢丝绳在线自动监测系统

- 《科技资讯》

- 大同煤矿集团挖金湾煤业公司

- 朱大根

- 煤炭

- 10

- TCK.W钢丝绳在线检测系统在煤矿安全管理中的应用

- 《建井技术》

- 同煤集团机电管理处

- 薛 鹏

- 煤炭

- 11

- 钢丝绳在线自动检测系统研制与应用

- 《煤矿安全》

- 峰峰集团

- 冀庆亚

- 煤炭

- 12

- 峰峰集团钢丝绳检测系统及钢丝绳安全管理创新研究

- 《煤矿安全》

- 峰峰集团公司,河北 邯郸 056001

- 张步勤 冀庆亚 赵焕章

- 煤炭

- 13

- TCK.W钢丝绳在线检测系统的应用

- 《机电信息》

- 同煤集团煤峪口矿机电科

- 杜小琴

- 煤炭

- 14

- 钢丝绳芯输送带在线实时自动监测系统的开发及应用

- 《煤矿机电》

- 晋城蓝焰煤业股份有限公司

- 郭东兵

- 煤炭

- 15

- 浅析TCK·W钢丝绳在线监测系统在煤矿的应用

- 《经济技术协作信息》

- 中煤金海洋集团公司

- 吴刚

- 煤炭

- 16

- 机电一体化产品在落陵煤矿生产中的应用

- 《煤矿安全生产网》

- 济宁矿业集团落陵煤矿

- 赵玉春

- 煤炭

- 17

- TCK.W钢丝绳在线无损定量检测装置

- 《同煤科技》

- 大同煤矿集团公司

- 宋晓宇

- 煤炭

- 18

- TCK·W钢丝绳芯输送带在线监测系统应用研究

- 《地质矿山》

- 冀中能源股份有限公司邢台矿

- 吕能江

- 煤炭

- 19

- 钢丝绳芯输送带弱磁技术检测应用

- 山东煤炭科技

- 新矿内蒙能源公司黑梁矿井筹建处

- 贾爱学

- 煤炭

- 20

- 基于VC++设计钢丝绳芯皮带电磁在线监测系统

- 仪表技术与传感器

- 西安科技大学

- 陈海瑜

- 院校

- 21

- 钢丝绳在线自动监测系统研究

- 《建井技术》

- 双鸭山矿业集团东荣三矿

- 毕可仁

- 煤炭

- 22

- 基于弱磁检测技术的TCK.W钢丝绳检测在线系统

- 《煤矿机电》

- 枣庄矿业集团公司蒋庄煤矿

- 赵强

- 煤炭

- 23

- 和尚嘴矿副井提升钢丝绳在线检测技术的研究应用

- 《矿业论坛》

- 山西煤炭运销集团和尚嘴煤业有限公司

- 马强

- 煤炭

- 24

- 煤矿运输绞车钢丝绳断绳损坏的分析及预防

- 《能源技术与管理》

- 上海大屯能源股份有限公司

- 李 锋

- 煤炭

- 25

- 象山铁路隧道斜井有轨运输溜车分析及防控措施

- 《隧道建设》

- 中国中铁隧道集团有限公司龙厦铁路

- 赵喜斌

- 铁路

- 26

- 峰峰集团使用TCK.W钢丝绳检测技术的评价报告

- 冀中能源峰峰集团有限公司

- 27

- 金川集团使用TCK.W钢丝绳检测技术的评价报告

- 《金川科技》

- 金川集团有限公司二矿区

- 王群昌

- 28

- 同煤集团使用TCK.W钢丝绳检测技术报告

- 《机械管理开发》

- 同煤集团有限责任公司云冈矿

- 杨步忠

- 煤炭

- 29

- TCK.W钢丝绳检测技术与矿井提升钢丝绳检测

- 《煤炭技术》

- 国投新集能源股份有限公司

- 岳粹巍

- 煤炭

- 30

- TCK.W钢丝绳检测系统的推广应用

- 《矿山机械》

- 上海大屯能源股份有限公司徐庄煤矿

- 袁 新

- 煤炭

- 31

- 沿沟煤矿使用TCK·W钢丝绳检测仪的实践

- 《江西煤炭科技》

- 乐平矿务局沿沟煤矿

- 彭少锋

- 煤炭

- 32

- TCK.W钢丝绳检测系统在水工 钢丝绳检测上的应用

- 《华东科技》

- 安徽水利工程机电检测所

- 杨 军

- 水利

- 33

- TCK·W钢丝绳无损探伤仪在南京银茂的应用

- 《采矿技术》

- 南京银茂铅锌矿业有限公司

- 王建华

- 铅锌矿

- 34

- 焦家金矿应用TCK.W钢丝绳检测技术进行 钢丝绳安全管理的创新实践

- 《经济管理》

- 山东黄金矿业莱州有限公司焦家金矿

- 尹海林

- 金矿

- 35

- TCK.W型钢丝绳在线无损探伤仪原理及应用

- 《中国设备管理》

- 原中信重机矿山机械研究院

- 窦毓棠

- 科研

- 36

- TCK.W型钢丝绳在线无损探伤仪工作原理

- 《材料开发与应用》

- 原中信重机矿山机械研究院

- 窦毓棠

- 科研

- 37

- TCK•W索道钢丝绳检测专家系统的研制与应用

- 索道年会论文

- 洛阳威尔若普检测技术有限公司

- 窦柏林

- 索道

- 38

- TCK·W钢丝绳在自动检测装置的应用

- 《制造业自动化》

- 吉林工程技术师范学院

- 唐耀武

- 院校

- 39

- 基于TCK的钢丝绳弯曲疲劳检测系统的设计

- 《研究与开发》

- 河南科技大学机电工程学院

- 张彦平

- 院校

- 41

- 兴安矿钢丝绳在线实时自动检测系统

- 《山东煤炭科技》

- 鹤岗矿业集团公司兴安煤矿

- 陈 影

- 煤炭

- 42

- 提高桥式抓斗卸船机钢丝绳使用安全经济性的探讨

- 《起重运输机械》

- 厦门华夏国际电力发展有限公司

- 翁春华

- 港口

- 43

- 电梯曳引钢丝绳的无损检测与润滑维护

- 《上海电梯》

- 湖南省常德市特种设备检验检测所

- 杨辉

- 电梯

- 44

- 基于弱磁探伤的钢丝绳无损检测

- 《工程机械学报》

- 武汉理工大学

- 陶德馨

- 院校

- 45

- 电梯钢丝绳无损检测技术应用研究

- 《机电信息》

- 福建信息职业技术学院机电工程系

- 陈 琳

- 电梯

- 46

- 煤矿钢丝绳探伤弱磁检测原理与应用研究

- 《山东煤炭科技》

- 黑龙江省煤矿矿用安全产品检验中心

- 汪伟红

- 煤炭

- 47

- 煤矿运输绞车钢丝绳检测方法分析

- 《工业技术》

- 河南煤业化工集团焦煤公司赵固二矿

- 王国喜

- 煤炭

- 48

- 提升钢丝绳检测问题的探讨

- 《山东煤炭科技》

- 龙煤集团鹤岗分公司富力煤矿

- 郝军

- 煤炭

- 49

- 提升绞车钢丝绳损坏的分析及预防措施

- 《山东煤炭科技》

- 七台河矿业精煤集团有限责任公司东风煤矿

- 郑成才

- 煤炭

- 50

- 提升绞车钢丝绳检测技术的探索

- 《煤炭技术》

- 鹤岗矿业集团公司

- 彭树彦

- 煤炭

- 51

- 钢丝绳无损检测技术在提升系统的应用与研究

- 《华东科技》

- 平顶山天安煤业股份有限公司六矿

- 李建全

- 煤炭

- 52

- 无损探伤检测立井钢丝绳的方法

- 《煤矿机电》

- 中煤第四十九工程处

- 程 山

- 煤炭

- 53

- 钢丝绳无损检测的重要性和可行性

- 《江汉石油科技》

- 中国石化江汉油建工程有限公司

- 肖金品

- 石油

- 54

- 钢丝绳(缆)在线无损定量方法和判定规则 MT/T970-2005

- 《煤炭行业标准》

- 批准执行:国家发改委

- TCK·W

- 煤炭

- 55

- 钢丝绳(缆)全息定量无损检测

- 《矿山机械》

- 原中信重机矿山机械研究院

- 窦毓棠

- 科研

- 56

- 中国特种设备钢丝绳安全现状及钢丝绳检测技术的创新与发展

- 特种设备研讨会论文

- 洛阳威尔若普检测技术有限公司

- 窦柏林

- 特种设备

- 57

- 港口起重机钢丝绳失效过程中的磁化性质研究

- 《武汉理工大学》

- 武汉理工大学 物流工程学院

- 董熙晨

- 院校

- 58

- 卸船机钢丝绳使用安全经济型的探讨

- 《科技风》

- 河北唐山曹妃甸实业港务有限公司

- 康聚生

- 港口

- 59

- 基于虚拟仪器技术的钢丝绳无损定量检测系统设计

- 《研究与开发》

- 河南科技大学机电工程学院

- 张彦平

- 院校

- 60

- 晋煤集团自动监测系统现场对比验证报告

- 晋煤蓝焰煤业股份有限公司成庄矿洗选厂

- 煤炭

- 61

- 钢丝绳芯输送带监测装置 使用报告

- 晋城蓝焰煤业股份有限公司成庄矿

- 煤炭

- 62

- 钢丝绳芯输送带在线实时自动监测装置科学技术鉴定证书

- 中国煤炭机械工业协会、煤矿与煤炭城市发展工作委员会

- 煤炭

- 63

- 攀钢集团研究院设备诊断部 关于TCK钢丝绳探伤仪试用报告

- 攀钢集团

- 64

- 峰峰经济效益分析报告(冀中能源)

- 峰峰集团

- 67

- 象山铁路隧道斜井有轨运输溜车分析及防控措施

- 中国中铁隧道集团有限公司

- 赵喜斌,郭得福

- 68

- TCK.W钢丝绳无损探伤仪在南京银茂的应用

- 南京银茂铅锌矿业有限公司,江苏南京210033

- 王建华

- 69

- 煤炭质检机构发展现状与展望

- 煤炭科学研究总院 检测研究分院 , 北京 100013

- 高峰

发表期刊:《江汉石油科技》

发表期刊:《江汉石油科技》